Приятное с полезным: защитно-декоративная обработка металлических частей оружия

Стремясь продлить жизнь своему оружию и защитить его от коррозии, человек издавна применял защитные покрытия. Оказалось, что некоторые из таких покрытий исправно выполняют и декоративную функцию.

Защитные покрытия в зависимости от применяемого технологического процесса подразделяют на химико-термический, химический, гальванический и смешанный типы. Кратко остановимся на каждом из них.

Химико-термическая обработка, или Поверхностное упрочнение металлических частей оружия

Сам процесс корнями уходит глубоко в историю железного века, а именно — в эпоху зарождения кузнечного ремесла и начала использования железа, поверхность которого упрочняли ковкой. Само кованое железо представляло собой двухкомпонентный материал, состоящий из железа и стекловидного шлака, выступавшего в роли флюса и «смазки» при ковке. Этот традиционный материал кузнеца получил свое название от слова «ковать», которое в средние века в английском языке обозначало глагол «работать» в прошедшем времени. Невооруженным глазом сложно отличить изделия из кованого железа и мягкой стали, однако настоящие кованые изделия отличны и визуально, и эксплуатационно, и не так подвержены коррозии. Кованое железо обладает высокой прочностью и долговечностью — например, прекрасно сохранившиеся кованые ограждения моста Тюдоров были сделаны еще 500 лет назад. Однако наличие кремнистого шлака и его глубоких ликваций в кованом железе, а также трудоемкость самого процесса ковки заставили заменить его мягкой сталью — несмотря на ее склонность к сильному оржавлению и мягкую поверхность. Переход ускорил и прогресс сталеплавильного дела, а именно: зарождение двухступенчатого способа производства стали путем переработки в нее чугуна, который раньше считался отходами.

Мягкую малоуглеродистую сталь улучшают следующими поверхностными методами упрочнения: диффузионной металлизацией поверхности хромом, насыщением поверхности азотом (азотирование в газовой аммиачной среде), углеродом (цементирование), одновременно азотом и углеродом (жидкое цианирование в расплавленных цианистых солях, нитроцементация или газовое цианирование в смеси костного и древесного угля).

Для придания особых улучшенных эксплуатационных характеристик, повышающих надежность при увеличении внешних разрушающих нагрузок, а также придания необходимых декоративных свойств среднеуглеродистым (в особенности — современным легированным) сталям, помимо термического улучшения, применяют еще и химико-термическую обработку поверхности, называемую карбонитрированием (см. фото 2 ) — например, в жидком расплаве смеси карбамида и поташа.

фото 2

Во всех случаях на поверхности образуется твердая пленка, упрочняющая изделие и защищающая его от коррозии. Эти поверхностно-твердые слои металла отличаются как по свойствам, так и по структуре.

Цементация

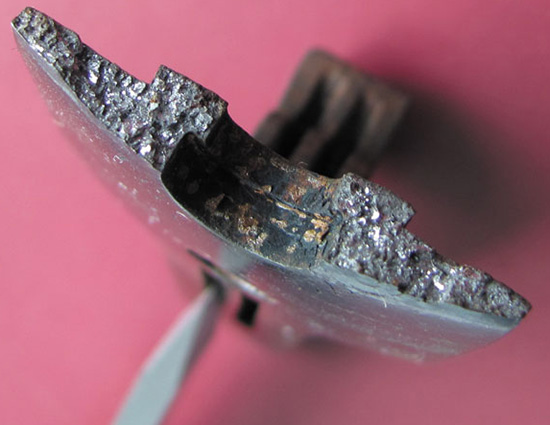

Цементация — это процесс насыщения поверхностного слоя стали углеродом в закрытом контейнере с твердым карбюризатором. Процесс цементации основан на способности углерода при нагревании растворяться в железе, образуя с ним твердый раствор. Цементированный слой имеет твердость по Бринеллю более 800 кг/мм2 с удовлетворительной защитой от атмосферной коррозии. Недостатком такого поверхностного упрочнения является рабочая температура процесса — 930-950 °С — и продолжительное время обработки. Вследствие этого возможно образование грубозернистого цементированного слоя, а также очень существенно вырастает зерно сердцевины самого изделия (см. фото 12).

фото 12

Наблюдался и рост зерна при проведении однократной закалки (вследствие высокой рабочей температуры) без последующего измельчения зерна. Вдобавок закалка с такой температуры приводила к короблению готового изделия. Поэтому с высоких температур приходилось делать двойную закалку в масло с припуском на подгонку, а с более низких температур проводилась уже закалка наружного слоя готового изделия в воде.

Хромирование

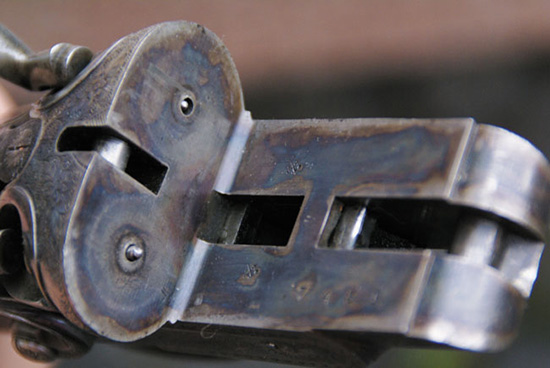

Термическое хромирование в феррохроме осуществляется погружением стальных деталей в расплав этого металлизатора. Содержание углерода в полученном поверхностном слое достигает 7-8%, а хрома — 75-95%. Получаемая в результате твердость поверхности невысока (НВ — 180-200), но зато она имеет хорошую коррозионную стойкость (см. фото 3).

фото 3

Азотирование

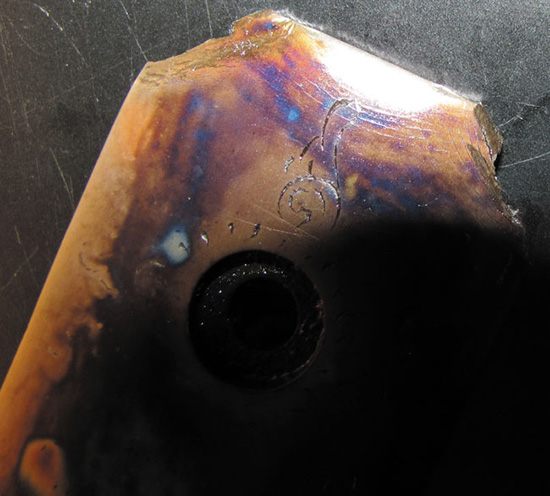

Азотирование — это процесс насыщения поверхностного слоя стальных изделий азотом при нагреве до 480-700 °С. При азотировании, как и при карбонитрировании, коробление изделия практически отсутствует, однако необходимо учитывать рост линейных размеров детали в ничтожно малые плюсы — в связи с образованием нитридной фазы. Процесс очень привлекателен для обработки особо сложнопрофильных и дорогих ружейных колодок с гравировкой, требующей изысканного оттенения (см. фото 4), а также ружейных колодок, изготовленных из легированных сталей, на поверхности которых идет процесс с образованием нитридов железа и нитридов легирующих элементов: хрома, молибдена, алюминия.

фото 4

Поверхность, образованная нитридами этих элементов, имеет очень высокую твердость (НV — 1100) и при этом повышенную износоустойчивость и выносливость, а также улучшенные антикоррозионные свойства. Азотирование обычных нелегированных углеродистых сталей не обеспечивает достаточной твердости поверхности, но это покрытие поверхности тоже относят к защитно-декоративному. Для получения цветных эффектов азотированные изделия погружают в сушильный шкаф и подвергают обработке током воздуха, подогретого до температуры 220-250 °С в специальной подогревательно-смесительной камере. Поверхность при этом меняет цвет — этим способом изделия можно обрабатывать под цвет никеля, бронзы, красной меди, золота и т.д. Степень изменения цвета — вплоть до темно-серого — зависит от продолжительности нагрева (см. фото 5 ,6).

фото 5

фото 6

Образовавшаяся цветная оксидная пленка обладает достаточной плотностью и трудно снимается, ее можно удалить только полировальными щетками. Свой подход и технологический изыск каждый мастер-штучник, конечно же, не афиширует. Очень красивые цветные эффекты достигаются и при нитроцементации ружейных колодок из малоуглеродистой стали в закрытом твердом карбюризаторе в смеси из костного и древесного угля (см. фото 7, 11, 13).

фото 7

фото 11

фото 13

Нитроцементация

При нитроцементации (или газовом цианировании) происходит одновременное насыщение поверхности стали азотом и углеродом. По сравнению с газовой нитроцементация отличается более низкой температурой и меньшей продолжительностью процесса, вдвое большим сопротивлением цианированного слоя износу, меньшим ростом зерна в сердцевине. Это дает возможность производить закалку деталей непосредственно из печи с подстуживанием, вываливая содержимое контейнера вместе с карбюризатором в охладитель. При этом на закаленной поверхности дополнительно образуются очень красивые цветовые эффекты. Цветовая гамма, контраст границ цветовых переходов и насыщенности оттенков зависят от соотношения и качества угля, высоты вываливания содержимого контейнера над зеркалом ванны охлаждения и качественного состава самой ванны. Нужно отметить, что качественный легирующий состав самой малоуглеродистой стали, которую планируется подвергнуть цветной калке, во многом предопределяет качество поверхностной пленки и ее износоустойчивость, прочность сердцевины и выносливость изделия в целом. Колодки ружей из посредственного сорта малоуглеродки имеют невысокие показатели прочности и ударной вязкости. Например, проба на изгиб уже дает представление о прочности образца — и визуально можно удостовериться в наличии того наружного твердого слоя, который при незначительном изгибе образца покрывается трещинами (см. фото 14, 15).

фото 14

фото 15

В связи с наследственной крупнозернистостью некоторых недорогих сортов стали (см. фото 12) реставрировать их таким способом термообработки практически не представляется возможным без ущерба в вышеприведенных показателях. Проведение же полного цикла закалки приведет к неизбежному короблению колодки и необходимости переосадки всех посадочных зон — вплоть до замены блока стволов.

Современные малоуглеродистые средне- и высоколегированные стали являются превосходным ружейным материалом, легко поддающимся любому виду химико-термической обработки. В отличие от малоуглеродистых сталей, современные термически улучшаемые среднеуглеродистые стали подвергают рассмотренным ранее карбонитрированию и азотированию; также к ним применяется химический, электрохимический и смешанный тип нанесения покрытий.

Химические покрытия металлических частей оружия

Для нанесения такого типа покрытий применяют кислые и щелочные оксидирующие составы для воронения, а также составы для фосфатирования стальных поверхностей. Сюда же можно отнести и старые способы амальгамного золочения и химического никелирования. Это не полный, но основной перечень такого вида покрытий.

Гальванотехнические покрытия

Гальваностегия представляет собой нанесение на поверхность металлических изделий слоев других металлов путем электролиза — для предохранения изделий от коррозии, придания их поверхностям большей твердости, а также в декоративных целях. Сущность гальванического нанесения покрытий состоит в погружении хорошо очищенной и обезжиренной детали в ванну с раствором, содержащим соль того металла, которым ее необходимо покрыть. Само изделие при этом присоединяют в качестве катода к цепи постоянного тока. Наиболее распространенными видами катодных покрытий являются хромирование или никелирование с глубинным эффектом (см. фото 15). Кроме обработки деталей на катоде, оружейники часто применяют обработку деталей и на аноде. Такой процесс называют анодированием; его применяют главным образом для изменения структуры оксидной пленки на поверхности металла.

Термические способы упрочнения поверхностей превосходят химико-гальванотехнические покрытия как по эксплуатационным, так и по декоративным характеристикам. Поэтому и не угасает интерес к данному виду покрытий у самых серьезных оружейных компаний мира, культурный оружейный опыт и знания которых передаются из поколения в поколение.

Мир увлечений

Охота&Оружие

2-2014

- Статьи » Мастерская

- Mercenary26480

Оружие и боеприпасы

Оружие и боеприпасы

Комментарии

Добавлять комментарии могут только зарегистрированные пользователи