Какой ствол лучше?

Старая истина, что ствол стреляет, а ложа попадает, ясно показывает, какое большое значение придается стволу, когда оружие подходит стрелку. Существует много способов изготовления стволов, каждый из которых имеет свои особенности, преимущества и недостатки. Эти индивидуальные черты и являются темой статьи.

Даст ли ствол ожидаемую стрелком кучность, зависит не только от шага нарезов, подходящего к калибру, весу пули и порохового заряда, но, в первую очередь, от основного материала, соответствия размеров и тщательности, с которой изготовлен ствол. Почти все образцы длинноствольного оружия для стрельбы пулей (за исключением отдельных моделей под патрон Флобера и пневматического оружия) имеют нарезные стволы, то есть такие, которые для точной стрельбы одиночными выстрелами имеют внутри глубокие нарезы и выступающие поля с острыми кромками. Такая винтовая резьба врезается в ведущую поверхность пули и придает ей вращательное движение относительно собственной продольной оси, благодаря чему становится возможным стабильное движение пули по траектории. Ту же самую функцию выполняют скруглённые, плавно перетекающие друг в друга дуги окружности, которые образуют мягкотекущий, без острых кромок, полигональный профиль. Он деформирует пулю и также приводит её во вращение.

Это даёт порою основание предполагать, что и сегодня стволы нарезают исключительно по традиционной технологии - путём снятия стружки. Но это далеко не так. Ранее этой технологии не было никакой альтернативы, но с тех пор производители перешли на более современные и значительно менее материалоемкие процессы. Например, стволы можно получать также методами дорнования (прямым и обратным), ковкой и так называемым электрохимическим методом.

В мире очень мало таких производителей стали, которые могут или же имеют желание производить исходный материал, который абсолютно специфичен по совокупности своих свойств и почти идеально соответствует требованиям, предъявляемым к оружейным стволам. Один из них - это американская фирма Carpenter Technology Corporation, штаб-квартира которой располагается в Ридинге, штат Пенсильвания. Эта фирма идёт на особенно высокие затраты при производстве. Педантично выполняемый контроль качества (в том числе и постоянный контроль отдельных заготовок на наличие царапин и отклонение от цилиндрической формы) в течение всего технологического процесса должен обеспечить абсолютное отсутствие дефектов структуры в каждой заготовке. Когда речь идёт о лучшей исходной основе для изготовления стабильных высокоточных стволов высшего качества, то в настоящее время безусловно первым выбором считаются легендарные нержавеющие стали от «Карпентер» с обозначением 416R (здесь R обозначает rifle barrel steel - сталь для нарезных стволов) и 416RS для стволов с особо толстыми стенками (здесь S обозначает повышенное содержание серы). Кроме того, эти марки сталей с высоким содержанием хрома меньше изнашивают очень дорогие инструменты и позволяют существенно увеличить скорость механической обработки по сравнению с большинством других марок сталей.

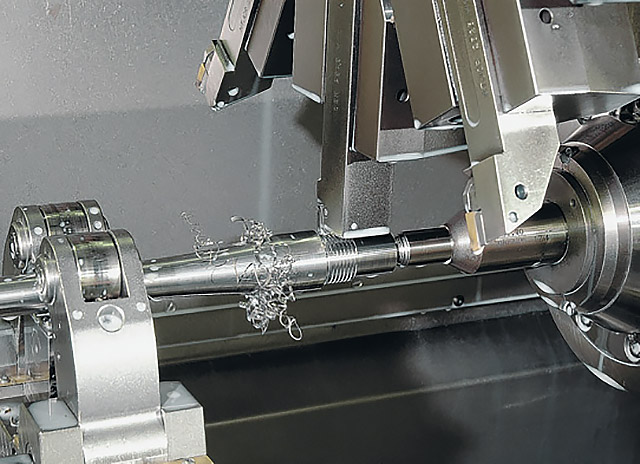

С самого начала массового промышленного производства заготовки стволов получают в основном методом прокатки. После этого они подвергаются механической обработке, улучшению и их сверлят на станке для глубокого сверления. Напоследок поверхность канала ствола хонингуют. После этого получают нарезы одним из описанных в этой статье методов.

Нарезным называют ствол, внутренний профиль которого сформирован таким образом, что за счёт контролируемой деформации п/пли вращения он стабилизирует пулю на траектории. Это название восходит к одному из описанных здесь методов получения внутреннего профиля - методу нарезания. И хотя существуют и другие технологические варианты, но, за исключением стволов с цилиндрической внутренней поверхностью, их всегда называют нарезными.

НАРЕЗАНИЕ СТВОЛОВ

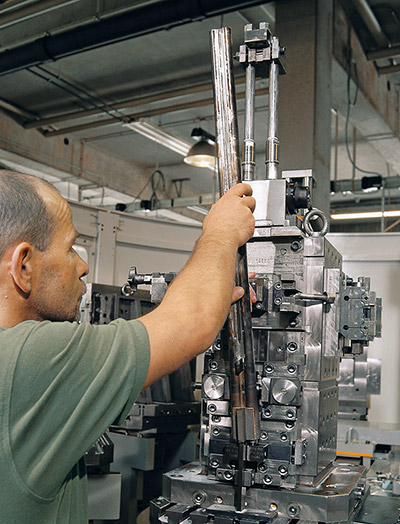

Устаревший в технологическом отношении метод получения нарезов снятием стружки сегодня, безусловно, является самым редким технологическим методом. Здесь каждый нарез, один за другим, по одиночке обрабатывается лезвием инструмента, называемого шпалером, и за счёт ступенчатого перемещения инструмента, прорезает его всё глубже и глубже до тех пор, пока не будет получен желаемый профиль. При этом либо закреплённая ствольная заготовка, либо штанга шпалера вращается, чтобы получить спиральные канавки (автор описывает технологический процесс нарезания крючковым шпалером; уже более ста лет существует способ нарезания шпалером, при котором число «щёток» - режущих элементов шпалера равно числу нарезов, и нарезание происходит одновременно - прим. переводчика). Нарезание осуществляется на стволонарезном станке, который позволяет точно выполнять желаемый шаг нарезов, точно предварительно задавать глубину нарезов и при каждом проходе точно отслеживать нарез при каждом проходе.

удовлетворять высоким требованиям по качеству,

в противном случае готовый ствол не даст

наивысших результатов

В заключение осуществляется выглаживание грубых поверхностей притиром. Возникающие при этом процессе минимальные напряжения устраняют путём термической обработки, при которой стволы в вертикальном положении нагревают в печи до определённой температуры и очень медленно охлаждают. Через 24 часа стволы можно брать (по крайней мере в перчатках) и их достают из печи. Недостаток: при этом традиционном методе нарезания разрезаются волокна материала и, тем самым, нарушается его внутренняя структура. При этом, разумеется, страдает прочность (на сжатие, растяжение, изгиб, кручение). Несмотря на это элитные стволы, например, американских фирм Bartline и Krieger всё ещё производятся этим старым методом.

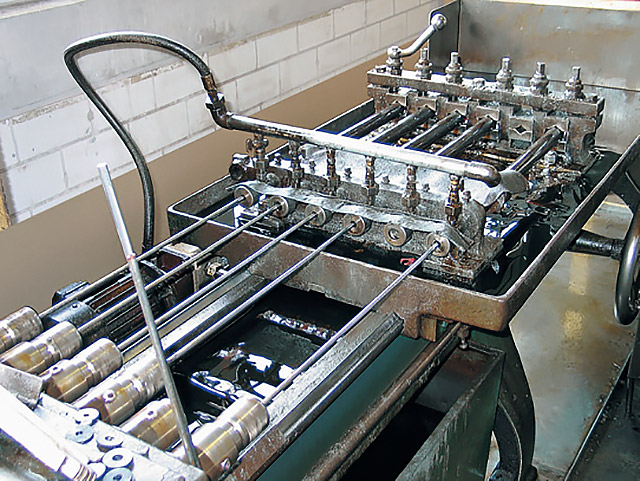

Дорнование (продавливанием и протягиванием) относится к методам холодного деформирования без снятия стружки. Здесь на станке с большим усилием продавливают или протягивают через неподвижно закреплённую заготовку ствола с гладким отверстием диаметром несколько меньше калибра стержень из твёрдого металла, так называемый дорн с наружным профилем, обратным профилю канала ствола. Этот как бы зеркально выполненный дорн не только формирует поля и нарезы, но и одновременно уплотняет материал и таким образом обеспечивает заметно меньшую шероховатость поверхности по сравнению с традиционными методами обработки путём снятия стружки. Так как дорнованные стволы в настоящее время имеют предел прочности до 1050 Н/мм2 и их поверхность для снижения усилия продавливания перед этим необходимо тщательно хонинговать, то в отношении качества поверхности они почти не уступают кованым стволам. Но всё же после такой тяжелой операции стволы зачастую необходимо рихтовать -так называют восстановление прямолинейности оси канала ствола.

быть концентричны наружной поверхности по всей длине

Из-за того, что деформация происходит «только» на внутренней поверхности, в структуре металла не возникают такие большие напряжения, как при ковке. Их устраняют путём отпуска в вакууме, в процессе которого нагревают стволы, установленные по отдельности в печи, где они затем медленно охлаждаются в течение ночи. Зачастую в заключение дополнительно проводят глубокое охлаждение в среде жидкого азота. И поскольку при дорновании часто может случиться так, что профиль канала ствола не на 100% располагается по оси ствольной заготовки и отпечатывается неравномерно, то при изготовлении прецизионных стволов протягивают через канал ствола припаянный к державке дорн с профилем, обратным каналу с нарезами. Дорн при этом совершает принудительное винтовое движение, и в итоге ось канала ствола от дульной до казённой части проходит точно по оси симметрии ствола. Затем опытный специалист проверяет прямолинейность старым испытанным способом, невооруженным глазом, по теневому треугольнику, и, в случае необходимости, правит ствол.

МЕТОД КОВКИ

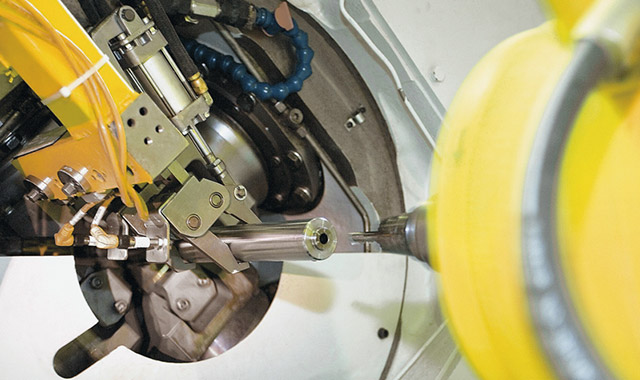

При так называемой ротационной ковке, которая представляет собой также метод холодного деформирования без снятия стружки, подготовка осуществляется аналогично. Но при этом следует различать два метода. Метод, используемый австрийской фирмой GFM GmbH Steyr, называют «гидравлической ковкой», потому что их машины куют стволы стоящими призматическими бойками, которые работают от гидропривода, а ствольная заготовка вращается. Так как при этом во многих случаях совместно отковывается и патронник, то возникают большие степени деформации с соответственно сильными напряжениями в материале. При так называемом методе «ковки вращением», который применяется фирмами Metalltechnik Menges GmbH и Heinrich Mueller Maschinenfabrik GmbH, деформация осуществляется путем механического воздействия. При этом радиально перемещающиеся бойки быстро вращаются вокруг медленно вращающегося ствола. Так как при этом обработка идет при очень малых степенях деформации (уменьшение наружного диаметра составляет примерно 2 мм) и используется прошедший специальную термическую обработку, улучшенный металл с высокой пластичностью, то напряжений в металле почти не возникает, и можно отказаться от заключительной термообработки.

места на поверхности отверстия, и канал ствола доводится, так сказать, до

окончательных размеров

Точнее говоря, процесс ковки происходит следующим образом: полированная, точно отшлифованная (хонингованная) стальная труба, имеющая в этом случае больший внутренний диаметр, на ковочной машине обковывается снаружи на оправке, представляющей собой инструмент из высокопрочного твёрдого материала, форма которого выполнена в виде обратного профиля канала ствола, с полями и нарезами. От двух до восьми (как правило, четыре) расположенных концентрично вокруг ствола бойка, которые движутся в радиальном направлении и с большой частотой, с большим усилием обжимают заготовку, которая движется в осевом направлении с небольшой скоростью. При этом они уплотняют металл ствола снаружи и изнутри настолько, что в канале отпечатываются поля и нарезы.

Получается исключительно гладкая внутренняя поверхность, которая требует минимальной последующей обработки (если требует вообще), и к тому же очень устойчивая против отложений свинца и меди, а также против эрозии из-за малой шероховатости. Но при ковке из-за изменений исходного материала при обоих указанных выше способах в структуре генерируются высочайшие напряжения по всей длине, поскольку ствол в процессе этой операции удлиняется примерно на одну треть. Затем эти напряжения, разумеется, должны быть устранены (главным образом, при изготовлении стволов методом «гидравлической» ковки) другими, требующими больших затрат времени, процессами (отпуск для снятия напряжений, глубокое охлаждение в жидком азоте). Для их выполнения требуется высокая квалификация.

на стволе самозарядной винтовки

Нестабильность внутреннего диаметра исходной заготовки не играет при этом такой большой роли, так как идет обковка по дорну и различия при этом сглаживаются. Какие-либо исходные дефекты при этом просто заковываются, и проявляются зачастую только тогда, когда оружие начинают использовать, и ствол при этом нагревается. Поэтому ни один производитель высокоточных стволов для бенчреста и в США, и в Европе не пользуется этим методом.

ЭЛЕКТРОЭРОЗИОННЫЙ МЕТОД

Совершенно другими путями идут при использовании методов, которые не относятся ни к обработке резанием, ни к пластической деформации. Они используются, например, для производства первоклассных матчевых стволов для пистолетов, известных под марками Briley и Nowlin. Но в сравнении с описанными уже методами они настолько сложны, что для лучшего понимания их надо пояснить подробнее.

стволы нагревают в печи в вертикальном положении, сводя тем самым

к минимуму напряжения

Сначала это был электроэрозионный процесс, сокращенно EDM (Electrical Discharge Machining - электроэрозионная обработка (англ.)). При этом речь идёт о технологическом процессе термического снятия слоя с токопроводящего материала, который основывается на процессе электрического разряда (искре), возникающем между электродом (инструмент) и электропроводящей заготовкой. Сам процесс обработки происходит в непроводящей ток среде, так называемом диэлектрике (чаще всего это масло или деионизированная вода). Он происходит либо в ванне, которая наполнена диэлектриком, или же обрабатываемую поверхность омывают из шланга. Электрод подводится к заготовке с небольшим зазором от 0,004 до 0,5 мм, до возникновения искры, которая точечно расплавляет материал и превращает его в газ. В зависимости от интенсивности, частоты, продолжительности, длины, межэлектродного зазора и полярности разрядов получается различный съём металла. Выполняются даже геометрически сложные формы. Выбор материала электродов всегда зависит от обрабатываемого материала; всё же, как правило, это медь, латунь, графит и медные сплавы (чаще всего с вольфрамом).

ЭЛЕКТРОХИМИЧЕСКИЙ МЕТОД

При электрохимическом принципе съём металла осуществляется, например, классическим методом электрохимической обработки, сокращенно ЕСМ (Electro Chemical Machining - электрохимическая обработка (англ.)). Он подходит не только для очень твёрдых материалов и простого удаления заусенцев, но и для получения сложнейших пространственных форм. Дальнейшие разработки этого метода называют РЕ CM (Pulsed Electro Chemical Machining - пульсирующая электрохимическая обработка) и РЕМ (Precise Electro Chemical Machining - прецизионная электрохимическая обработка).

Заготовка поляризуется как анод (положительный полюс), а инструмент - как катод (отрицательный полюс). Почти всегда здесь пользуются внешним источником напряжения, чтобы получить необходимый для этого ток. В некоторых случаях, как например в металлографии для выявления микроструктуры металла, используют электрохимическое травление. Здесь разность потенциалов на микроуровне служит внутренним источником напряжения для получения желаемого съёма материала.

в заготовке расположено точно по оси.

В центре. На высшем уровне: этот ствол «лёгкий варминт» относится к категории

Stainless Select Match Grade - «нержавеющая сталь,

отборный, матчевого уровня».

Справа. Смена материала: этот ствол, сделанный из хромомолибденовой стали

(клеймо С), категории качества Match Grade, отшустован вручную (клеймо XX)

При описанном методе ЕСМ форма катода-инструмента определяет контур заготовки. Физикой процесса обусловлено отсутствие износа инструмента. В зависимости от электрических параметров и параметров протока электролита между инструментом и заготовкой должен быть зазор от 0,05 до 1 мм. Перенос электрического заряда в этом зазоре осуществляет раствор электролита, например, водный раствор хлорида натрия (NaCl - поваренная соль) или нитрата натрия (NaN03).

Возникающий поток электронов отделяет частицы металла от заготовки, которые затем вступают в реакцию с частицами расщепленного электролита на аноде. Эти остатки снова реагируют на катоде с водой. В качестве конечного продукта реакции получается гидроксид металла, который осаживается как грязь, и его необходимо удалять. Вдобавок зависимость зазора между анодом и катодом от электрических и гидромеханических параметров делает трудным предварительный расчет формы катода.

В целом таким методом можно делать все плоские детали, как например, турбинные лопатки вследствие того, что у них проще соотношения формы и размеров. Это имеет следствием значительно меньшие издержки на подготовку операции. Достижимое качество поверхности (параметр Rz -средняя высота микронеровностей по 10 точкам относительно средней линии профиля - прим. переводчика)) при этом единственном методе обработки путем снятия слоя металла, который не оказывает влияния на пограничные зоны, составляет от 3 до 10 мкм.

Сокращение EDCM обозначает Electro Chemical Discharge Machining (Электрохимикоэрозионная обработка - англ.); так называют гибридный технологический процесс, поскольку он представляет собой сочетание двух технологических методов - электроэрозионного (EDM) и электрохимического растворения (ЕСМ); он объединяет их технические преимущества. Здесь могут обрабатываться электропроводящие материалы посредством электрических разрядов, которые генерируются в электролитическом растворе, состоящем из деминерализованной воды и порошкообразной соли. Он применяется также для получения маленьких отверстий в системах впрыска в автомобильной промышленности.

белом виде стволов, сделанных по специальным заказам, желаниям клиентов

почти не устанавливают ограничений.

Справа вверху. Шаг за шагом: из прутка, который превращается затем в заготовку,

и после многих этапов технологического процесса появляется, в соответствии с

пожеланиями клиента, готовый к установке на оружие ствол.

По центру внизу. Многогранность: фирма Lothar Wather производит стволы более

чем 100 калибров, различных наружных контуров, от ствольных заготовок и

готовых стволов для винтовок и короткоствольного оружия до стволов к

оружию под дымный порох

Физический принцип: после того, как к инструменту (катоду) и заготовке (аноду), которые находятся друг от друга на расстоянии в несколько микрометров, приложено электрическое напряжение, то вначале в растворе электролита, находящемся между инструментом и заготовкой, на катоде происходит образование газа (водорода) и откладываются продукты электрохимического растворения (материала анода). Это значит, что здесь происходит развитие электрохимической фазы (ЕСМ) процесса ECDM. В ходе процесса газы, которые движутся по направлению к заготовке, устремляются к катоду, так что электрическое сопротивление межэлектродного зазора тем самым постепенно повышается. Затем газы достигают поверхности заготовки и создают тем самым полную электрическую изоляцию в межэлектродном зазоре. Следующий за этим электрический разряд, возникновение которого обозначает начало электроэрозионной фазы (EDM) процесса EDCM, вызывает оплавление заготовки и инструмента.

Существенной особенностью всех процессов, сходных с электрохимической обработкой, является отсутствие контакта между инструментом и заготовкой. Вследствие этого не передается никаких механических усилий, и процесс не зависит от свойств материала, таких как твёрдость или вязкость. Но имеют значение такие факторы, как температура плавления, тепло-и электропроводность. Методы этой группы подходят все без исключения для обработки электропроводящих заготовок, например, из углеродистой стали, аустенитных сталей, а также никелевых сплавов, у которых особенно важно обеспечить целенаправленный съём металла. С их помощью можно также обрабатывать глубокие, узкие и труднодоступные пазы, очень сложные поверхности с переменной шероховатостью, исключительно твёрдые, труднообрабатываемые материалы (закалённые стали, титан, твёрдые металлы, высокопрочные электропроводящие керамические материалы), снимать заусенцы с кромок.

Могут разрешиться также проблемы, возникающие из-за нежелательных взаимодействий в пограничных зонах, когда методы механической обработки наталкиваются на пределы своих возможностей. Возможности их применения далеко переходят границы обычной технологии резания, так как с их помощью можно очень точно и без образования заусенцев обрабатывать заготовки из очень твёрдых материалов, как например закалённые стали, титан или твёрдые металлы. При этом можно получать даже острые кромки.

деформируется под усилием в несколько тонн

Недостатком является не только большое подготовительное время на изготовление электрода; каждый нужно спроектировать, вычертить и изготовить, но также и очень большое время на настройку станка. У каждого электрода необходимо измерить отклонение от симметрии, периметр и длину и передать данные измерений на станок. Если необходимо работать очень точно, то все поверхности, подвергающиеся электроэрозионной обработке надо периодически обмерять и, при необходимости, дорабатывать. Но, как показывает многолетний опыт, стабильное качество обеспечивается только в помещениях со стабильными климатическими условиями, поскольку температурные колебания ведут к неточности в изготовлении. Из-за необходимости значительных суммарных расходов эти, в остальном имеющие преимущество, методы в общем приводят к наивысшим расходам на изготовление инструмента и получение нужной формы.

ОБСУЖДЕНИЕ МЕТОДОВ ИЗГОТОВЛЕНИЯ СТВОЛА

Какой из названных методов наилучший в отношении качества ствола? До сего дня даже среди специалистов в области ствольной технологии нет единства в отношении лучшего метода производства стволов, поскольку каждый из этих методов имеет свои преимущества и недостатки. При традиционном нарезании требуется больше металла, чем это необходимо, нарушается структура металла и, тем самым, разрушается его фазовая структура, что снижает прочность. Все методы, не использующие процесс резания, экономят материал и время, кроме того, уплотняют и выглаживают поверхность, но всегда создают в стволе более или менее сильные, нежелательные напряжения, которые можно устранить, если нагреть ствол, а затем глубоко охладить в жидком азоте. А технологические методы, базирующиеся на искровой эрозии, зачастую дают грубую поверхность, в особенности в длинных стволах, потому что из-за неоднократно возникающих колебаний напряжения между инструментом и заготовкой съём металла происходит неравномерно. И затем эти неравномерности необходимо устранять путём длительного ручного шустования.

Кто захочет знать об этом совершенно точно, то может скачать соответствующую подробную информацию с вебсайтов производителей стволов. Ещё важнее, чем способ получения ствола (и в этом мнения различных экспертов не расходятся) -тщательность при выборе материала ствола и точность в последующей обработке до мельчайших деталей. Только когда допуски на ствол остаются на уровне не более 0,003 мм, в канале ствола и снаружи обеспечена постоянная равномерность на уровне 0,001 мм (по-видимому, имеется в виду отклонение от цилиндричности - прим. переводчика) и, в особенности, если окружность полей и нарезов абсолютно концентричны и это сохраняется по всей длине, то тогда можно ожидать максимума достижимой кучности. И даже достичь её, если этому способствуют и все остальные факторы, включая стрелка. Потому что даже самый лучший ствол будет давать отличные результаты в течение долгого времени, только когда его регулярно и квалифицированно чистят, и полностью удаляют остатки оболочки пули и пороховой нагар.

Ноу-хау разных производителей стволов очень специфичны, зачастую они отрабатываются в ходе утомительных экспериментов на фирме, на которые порою уходят десятилетия и, само собой разумеется, что у таких профессионалов из-за конкуренции на них стоит печать строжайшей тайны!

Габриель Вагнер

Перевод Михаила Драгунова

«КАЛАШНИКОВ» № 2-2013

- Статьи » Мастерская

- Mercenary78060

Оружие и боеприпасы

Оружие и боеприпасы

Комментарии

Добавлять комментарии могут только зарегистрированные пользователи