Сверкая блеском стали?

Прогресс в области разработки противопульных материалов, наблюдаемый в последнее время, появление то тут, то там информации о создании сверхлёгких бронежилетов, защищающих чуть ли не от любого стрелкового оружия, ставит вопрос: а нужно ли сегодня заниматься традиционными видами брони для средств индивидуальной бронезащиты (СИБ), сконструированных на основе сталей? Вопрос не праздный, поскольку в ряде западных стран стальная броня уже давно не рассматривается в качестве возможного материала для СИБ. Да и российские разработчики всё настойчивее начинают искать альтернативу стали. Но какова же реальная картина в этой сфере?

Те, кто имеет дело с испытанием брони, хорошо знают, что для каждого типа пули при заданных условиях (угол встречи с целью, скорость или дистанция обстрела и т. д.) достаточно легко подобрать материал или комбинацию броневых материалов, применение которых обеспечит бронежилету наилучшие массовые или защитные характеристики. Но когда заходит речь о бронежилете, который должен защищать от широкого спектра оружия и при этом обеспечивать возможность длительного ношения и удобство работы – вот тут-то и начинаются неразрешимые порой проблемы. Ведь то, что является оптимальным для защиты от одного вида пуль, может оказаться далеко не лучшим решением для пуль другой конструкции. Например, пуля патрона 7,62х25 со стальным сердечником, выпущенная из пистолета ТТ, без труда пробивает пакет из современных баллистических тканей, являющихся лучшим материалом для защиты от пуль со свинцовым сердечником даже таких мощных револьверных патронов как .44 Magnum. А ведь энергия пули этого патрона в 3 раза выше энергии пули Пст пистолета ТТ. Стальная броня, прекрасно работающая против современных пуль с термоупрочнёнными сердечниками, неожиданно оказывается бессильна против обычной пули со свинцовым сердечником патрона М193 американской винтовки М16А1. Здесь, наоборот, высокая энергия пули, обусловленная начальной скоростью около 1000 м/с, делает своё дело, и стальная броня разрушается.

Чтобы как-то нивелировать остроту этой проблемы во многих странах были разработаны специальные стандарты на бронеодежду. Они, во-первых, существенно ограничивают номенклатуру средств поражения, от которых жилет должен обеспечивать защиту, а, во-вторых, всё оружие, включённое в стандарт, разбивается на несколько классов (обычно 7-10) и разработчик вправе оптимизировать структуру защиты в пределах одного или нескольких классов.

К сожалению, стандарты, разработанные в разных странах, так сильно отличаются друг от друга, что, например, лёгкие бронежилеты, созданные по американскому стандарту NIJ 0101.03, являющемуся на сегодняшний день одним из самых популярных в мире, не «держат» пули более половины короткоствольных средств поражения, предписанных российским стандартом. И, наоборот, лёгкие жилеты российского производства, которые разрабатывались с учётом требований отечественного стандарта, оказываются перетяжелёнными, когда их пытаются использовать, руководствуясь американским NIJ. В том числе, и этими причинами объясняется практически полное исчезновение с российского рынка жилетов западного производства и мизерный импорт жилетов из России.

Возникает вопрос, так может стоит привести к единообразию действующие сегодня в разных странах стандарты на бронеодежду? Разом снимется целый ком проблем: станет возможным сопоставление свойств бронежилетов, которые производятся в разных странах, существенно возрастут торговые возможности и т.д.

|

Образцы баллистических тканей, наиболее массово используемые в средствах индивидуальной бронезащиты (слева направо): «Кевлар» (ТСВМ), «Тварон», «Спектра» |

Увы, пока это вряд ли возможно, поскольку требования стандартов, в первую очередь, обусловлены характеристиками тех образцов оружия, которые реально применяются в том или ином регионе. Россия и многие страны бывшего соц. лагеря насыщены пистолетами ТТ и автоматами Калашникова. Именно это оружие чаще всего мелькает в сводках происшествий с приме-нением огнестрельного оружия. В странах запада основное оружие – разнообразные пистолеты и пистолеты-пулемёты, разработанные под патрон 9х19 Para, пуля которого имеет свинцовый сердечник. Это и Berettа, и Uzi, и многие другие. Поэтому не случайно, что российский ГОСТ должен «защищать» от ТТ и «калашникова», в то время как американский NIJ ориентируется на пистолеты с парабеллумовским патроном.

Познакомимся поближе с некоторыми классами защиты из этих стандартов и попробуем оценить те защитные материалы, которыми располагают в настоящее время разработчики бронежилетов.

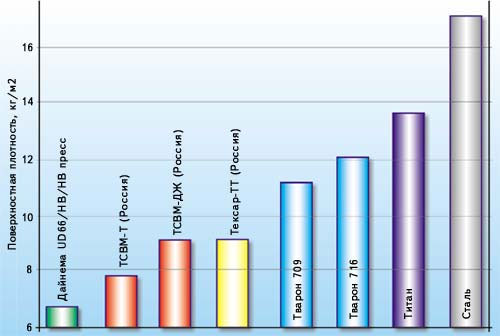

Одной из главных характеристик, с помощью, которой защитные материалы или структуры сравниваются между собой, является показатель поверхностной плотности. Это не что иное, как масса единицы площади защиты, обеспечивающей заданный уровень защиты (например, масса одного квадратного метра защиты). Очевидно, что чем меньше этот показатель, тем легче, а значит, лучше будет и сам бронежилет. На графиках приведены данные по этому показателю для основных типов броневых материалов как российских, так и зарубежных производителей. Все эти материалы были испытаны в Российском испытательном центре Научно-исследовательского института стали.

I класс защиты по ГОСТ (пистолет ПМ и «Наган») легко обеспечивается тканевой бронёй, причём разработчики могут использовать как ткани на основе арамидов («Кевлар», ТСВМ, «Тварон», «Тексар», «Армос» и др.), так и ткани на основе полиэтиленовых волокон («Спектра», «Дайнема»). В любом случае масса жилета, площадь защиты которого в среднем можно принять равной 30-40 кв. дм., не превысит 1-2 кг.

II класс российского стандарта даёт уже существенно больший разброс в поверхностной плотности защитных структур для различных материалов. Чисто тканевый жилет из отечественных тканей типа ТСВМ и «Тексар» или зарубежных «Кевлар» и «Тварон» в этом классе будет весить около 3–3,5 кг. И такие жи- леты сейчас выпускаются многими российскими фирмами, например, фирмой «Армоком», «Форт Технология» и др. Однако, поскольку в этих жилетах используется большое количество баллистической ткани, они весьма дороги. Их цена достигает 800-1000 долларов. Кроме того, эти жилеты, как правило, плохо защищают от холодного оружия, особенно от удара шилом или заточкой и дают повышенный уровень так называемой «запреградной травмы», которая наносится человеку при непробитии жилета. Поэтому ряд фирм (НИИСтали, НПО «Спецматериалы», «Класс», «Баярд» и др.) начали уже в данном классе применять жёсткие вставки. В качестве материалов для жёстких вставок используются броневые стали, титан и прессованные композиты на основе тканых и нетканых структур. Причём стальные вставки почти на 30% тяжелее равных по площади вставок из титана и в 3 раза тяжелее вставок из прессованной «Дайнемы». Соответственно, масса бронежилетов в этом классе защиты, в зависимости от структуры и площади защиты, колеблется довольно сильно – от 3 до 6 кг.

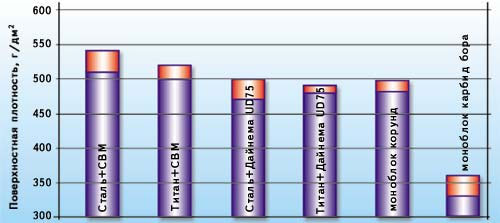

III класс защиты по ГОСТ обеспечивается применением только жёстких вставок. В настоящее время в качестве броневых материалов для них применяются броневые стали, титан, прессованные композиты и предпринимаются попытки использовать керамику. Однако если учесть, что выигрыш по массе, который в этом классе защиты даёт керамика, составляет не более 15%, а стоимостные показатели этого материала в десятки раз превышают аналогичные показатели стали, то желание использовать керамику в жилетах III класса пока отпадает само собой.

|

Поверхностная плотность защитных структур из различных тканей, обеспечивающих противопульную стойкость при обстреле из пистолета ПМ с дистанции 5 м (патрон 9х18, пуля Пст) |

|

Поверхностная плотность защитных структур из различных тканей, обеспечивающих противопульную стойкость при обстреле из пистолета ТТ с дистанции 5 м (патрон 7,62х25, пуля Пст) |

|

Поверхностная плотность защитных структур из различных материалов, обеспечивающих противопульную стойкость при обстреле из автомата АКМ (III класс ГОСТ Р 50744-95) |

|

Поверхностная плотность защитных структур из различных материалов, обеспечивающих противопульную стойкость при обстреле из автомата АКМ пулями с термоупрочнёным сердечником (IV и V класс ГОСТ Р 50744-95) |

|

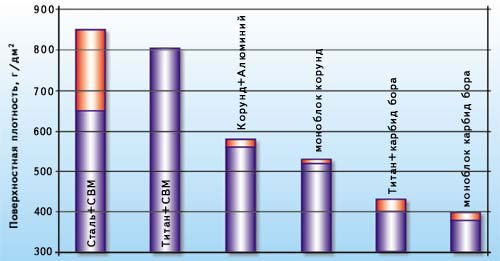

Поверхностная плотность защитных структур из различных материалов, обеспечивающих противопульную стойкость при обстреле из винтовки СВД 7,62-мм пулями Б-32 (VI класс ГОСТ Р 50744-95) |

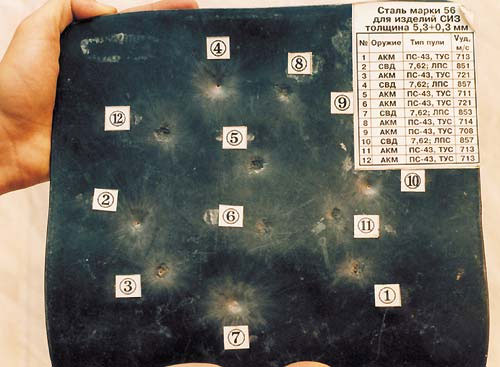

Кроме того, керамика имеет ещё один существенный недостаток – низкую живучесть. Если стальной бронеэлемент может выдержать 10–20 попаданий без заметного снижения своих защитных качеств, то керамика резко теряет стойкость от попадания к попаданию и уже третье попадание может привести к пробитию.

В то же время в структурах защиты жилетов III класса всё шире и шире начинают использоваться прессованные композиты. Они обладают достаточно высокой живучестью и, кроме того, дают самый большой выигрыш по массе по сравнению со сталью (почти 25%). Однако стоимость композитов весьма высока, поэтому на сегодняшний день самыми распространёнными жилетами в данном классе остаются жилеты со стальными вставками.

Весьма любопытная картина складывается в IV и V классах защиты, которые должны обеспечивать защиту от пуль с термоупрочнённым сердечником автомата Калашникова и обычной пули ЛПС винтовки Драгунова. Традиционная стальная броня – сталь марки «44» разработки НИИСтали, стали «Ц85» и «95» разработки ЦНИИЧерМет и др. – широко используемые сегодня в бронежилетах – по массовому показателю фактически подходит к возможному пределу использования, поскольку при поверхностной плотности в 50 кг/кв. м масса жилета, имеющего стандартную площадь защиты жизненно-важных органов в 15–16 кв.дм., увеличивается до 9–10 кг. И не случайно многие разработчики бронежилетов, разочаровавшись в стальной броне, бросились искать спасения в керамике.

Действительно, керамика позволяет решить проблему в данном классе защиты. Например, керамика на основе карбида бора при тех же параметрах жилета позволяет снизить его вес до 6–6,5 кг. Увы, стоимость только одной бронепанели из этого материала оказывается больше, чем стоимость всего бронежилета со стальными вставками. Попытки использовать другие типы керамики, в частности на основе корунда и карбида кремния, хотя и позволяют несколько снизить цену жилета, однако неминуемо приводят к его утяжелению, поскольку эти керамики имеют большую плотность, чем карбид бора.

Неожиданное решение для бронежилетов данных классов защиты предложил НИИСтали. Применив принципиально новую технологию термомеханической обработки высокоуглеродистых сталей, ранее никогда не использовавшихся в качестве броневых из-за их высокой хрупкости, институту удалось совместить в них несовместимое – высокую прочность и уникальную пластичность. В результате была создана сталь, известная под маркой «56», которая на 10–15% превосходит по защитным характеристикам все известные на сегодня противопульные стали отечественных и зарубежных производителей, при этом, не уступая им в живучести. Применение стали «56» даёт выигрыш по массе в 2–2,5 кг, то есть практически столько же, сколько даёт керамика на основе корунда. Стоимость же бронеэлементов и самих жилетов при этом увеличивается несущественно. Это решение показало, что стальная броня далеко не исчерпала своих возможностей, по крайней мере, в данных классах защиты.

Справедливости ради надо отметить, что и разработчики керамики не стоят на месте. Каждый год появляются новые решения, новые идеи, позволяющие увеличить живучесть керамической брони и снизить её стоимость.

А вот где у керамики, фактически, нет конкурентов, так это в VI классе ГОСТа. Здесь её преимущества по защите от высокоскоростных пуль с термоупрочнённым сердечником раскрываются в полной мере. Правда, при создании бронежилета приходится задумываться о цене – керамика керамике рознь. Самая дешёвая из них – это керамика на основе Al2O3. Но она и самая тяжёлая из известных броневых керамик – 3,7 кг/куб. дм.

Сейчас ведутся работы по использованию керамик на основе SiC. Они и по стоимости, и по массовым характеристикам (3,1 кг/куб. дм.) занимают промежуточное место между корундом (Al2O3) и карбидом бора (2,5 кг/куб. дм.). И хотя на сегодня не создана керамика, отвечающая всем требованиям разработчиков (низкая стоимость, высокие защитные характеристики и живучесть), тем не менее потребитель уже может приобрести достаточно хорошие жилеты VI класса отечественного производства с керамической бронёй.

|

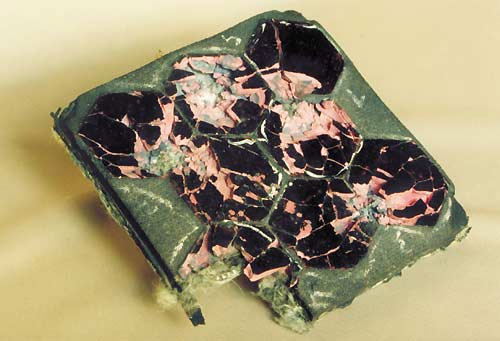

Стальная бронеплита после испытаний. По плите было сделано 12 выстрелов из автомата АКМ и снайперской винтовки Драгунова |

|

Керамический блок после испытаний. Блок выдержал 4 попадания, однако для него это предел. Все последующие попадания приведут к гарантированному пробитию |

|

Керамическая панель VI класса защиты из корунда после испытаний |

Как видно из этого беглого обзора, сталь всё ещё может конкурировать с другими броневыми материалами не только в III классе защиты, но и в IV и V классах. По критерию «стоимость–эффективность» она, зачастую, оказывается наилучшим защитным средством для бронежилета, а это значит, что её ещё рано нести на свалку истории.

Хотя не за горами то время, когда ей на смену всё-таки придут другие, более эффективные материалы.

Элеонора Петрова

Калашников 2-2000

- Статьи » Приспособления и Аксессуары

- Mercenary65840

Оружие и боеприпасы

Оружие и боеприпасы

Комментарии

Добавлять комментарии могут только зарегистрированные пользователи