Ружейные стволы. Технология изготовления

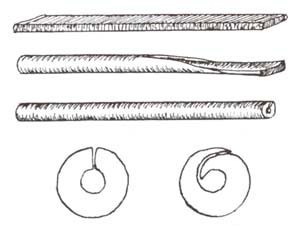

Стадии сворачивания трубки простого ствола.

Вверху - пластина-заготовка для ствола

Вероятно, многие согласятся со мной, что главная часть ружья - стволы. Ведь стреляют именно они. Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую «ручную» пушку. Такую пушку в середине позапрошлого века нашли в замке Таннеберг в Хессене (Германия). Она была отлита в конце XIV века. Стрелять из неё с рук было, конечно, тяжело и неудобно и вскоре к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьёзно уступает хорошему луку, хотя по энергии, а значит и пробивной силе, значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола, выстрелы становятся более точными. С этого момента и начинается история огнестрельного оружия.

Сегодня у нашего «переломного» охотничьего ружья есть три главные части: ствол (или стволы, образующие ствольный блок), колодка, ложа.

Ствол придаёт направление полёту дроби или пули. Чем правильнее и тщательнее он изготовлен, тем лучше дробовая осыпь и выше точность.

Колодка запирает казённый срез стволов, служит связующим элементом между стволами и ложей и является в оружии главным инерционным элементом, поглощающим силу отдачи. В колодке монтируются запирающие, ударно-спусковые и предохранительные механизмы.

Схема получения скрученных ствольных трубок

Ложа обеспечивает удобство наведения оружия на цель, естественность прицеливания и смягчает действие силы отдачи за счёт её частичного превращения во вращательный момент.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол - задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далёких предков находила различные варианты решения этой задачи. Причём уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путём мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

В 1811 году Генрих Аншютц (из хорошо известной оружейной династии) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырёх типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «Дамаска».

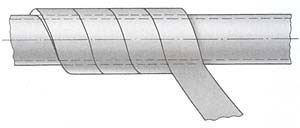

Принцип получения навитых стволов

Обычный (простой) ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм), толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, что её продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что обе длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлёст. После сварки и охлаждения стволы проходили четырёхгранной развёрткой, обтачивали на токарном станке внешнюю поверхность, которую потом шлифовали вручную на большом круге из мягкого песчаника диаметром 1,75 м. С казённой стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась. Конечно, «заглушались» стволы всех дульнозарядных ружей, независимо от технологии их получения.

Скрученный ствол. Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, простой сваренный ствол начинали повторно нагревать в центральной части и скручивали вдоль оси по всей длине так, чтобы сварной шов имел форму винтовой линии. Этот приём делал шов значительно менее нагруженным при выстреле.

Навитой ствол получали путём постепенного навивания стальной полосы на оправку в виде стержня или трубы. Винтообразный сварной шов последовательно проковывали кузнечным молотом.

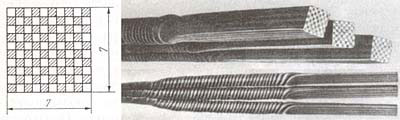

Схема получения полосы дамасской стали

Дамасские стволы. Ещё в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Как только технология их получения стала понятна европейцам, её попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей различавшихся содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию. Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определённом порядке. Брусок получался сечением около 7 мм х 7 мм. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть) сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили развёрткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате, малоуглеродистые прутики протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооружённым глазом.

Стремительное развитие металлургии в конце XIX века привело к появлению углеродистых сталей с высокими механическими свойствами. Перспективность их использования для изготовления стволов казалась очевидной. Однако ещё в первой четверти XX века многие оружейники Европы продолжали делать стволы по «дамасским технологиям». Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, но всё же уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50А и даже 50РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И ещё о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы. Будьте очень осторожны при желании пострелять из старого ружья с дамасскими стволами.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей - упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Всё это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался ещё в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

Развитие технологии изготовления ружейных стволов.

Рихтовка ствольной заготовки

Новый этап начинается с отказа от стволов, получаемых из полос, и перехода к стволам, канал которых образовывался глубоким сверлением. Эта технология несравненно более производительная, но для её реализации потребовалось решить ряд серьёзных проблем, рассказать о которых нам хочется, чтобы современные читатели могли представить, какой ценой получались ружья, обладающие замечательным боем. Новая технология изготовления ствольных заготовок начинается с ковки, которая не только придаёт заготовке ствола внешнюю форму, приближающуюся к готовому стволу, но и обеспечивает улучшение структуры стали благодаря уменьшению её зернистости. Обычно для поковки отрезают кусок круглого проката диаметром около 50 мм. Длина этой заготовки зависит от будущей длины ствола. Куска длиной 320 мм хватает, чтобы из неё вытянуть ковкой заготовку длиной 750 мм со средним диаметром 30 мм. Конечно, после ковки диаметр заготовки в области патронника заметно больше, чем у дульного среза. Здесь следует отметить, что при обычной ковке около 15% стали уходит в окалину. Кузнецы говорят, что металл «угорает».

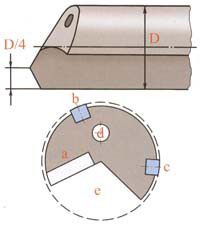

Оружейное сверло:

а - режущая пластина,

b и с - направляющие,

d - канал для подвода

охлаждающей жидкости,

е - полость для

удаления стружки

Для снятия внутренних напряжений в откованных заготовках их нагревают до (примерно) 850-860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твёрдыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нём оставались напряжения. После нормализации проводят закалку. Суть её заключается в получении оптимальных свойств за счёт формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твёрдые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого её опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего её прогревают в муфельной печи около 4 часов при температуре 580-600 градусов. Такой сложной термообработкой можно значительно влиять на твёрдость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя её форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, затем торцуют с обеих сторон и снимают фаски.

Рихтовка ствола по теневым кольцам

с помощью винтового пресса

После этого приступают к самому тонкому процессу в изготовлении ствола - сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью - особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закреплённая заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счёт однородности структуры заготовки и относительно невысокой скорости подачи сверла и скорости резания, чтобы исключить вибрацию заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и заклинивает сверло, решается специальными приёмами. В XIX веке применялись «ружейные свёрла», по конструкции они были близки к развёрткам, то есть в их основе имелась штанга, на всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подаётся охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс всё-таки не гарантировал высокую степень чистоты обработки поверхности канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

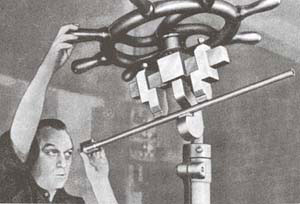

Сверло Байснера -

рабочая и

тыльная части

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направле¬ние сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подаётся в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее, после сверления канал ствола обрабатывается развёрткой.

Перед тем как приступить к обработке наружной поверхности ствола его рихтуют: проверяют прямолинейность оси канала и при необходимости выправляют её с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после её снятия частично вернётся в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

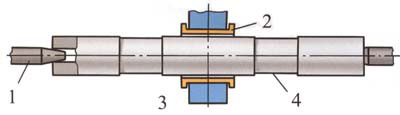

Проточка шеек для люнетов:

1 - центр, 2 - скользящая муфта,

3 - стойка, 4 - шейка для люнета

После формирования канала ствола встаёт очередная непростая задача: токарно обработать ствол снаружи. При этом главная трудность, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок - тонкое шлифование, называемое в оружейном деле хонингованием.

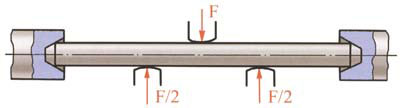

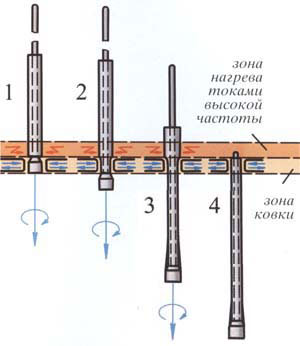

Схема ротационной ковки:

1 - разогрев токами высокой частоты,

2 - начало ковки, 3 - процесс ковки,

4 - окончание ковки

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недёшево. Поэтому формование стволов ковкой рентабельно только при больших объёмах производства. Однако экономия средств и времени получается тоже значительная. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260-280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закалённой, тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры её подают в зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится развёрткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока.

Ещё более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из её преимуществ в том, что она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением и нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованого ствола обеспечивает ему высокие механические свойства. Правда, холодная ковка требует более мощных молотов и большей продолжительности. Она длится чуть более трёх минут. Внешнюю форму доводят обтачиванием и полированием. Проверку правильности оси канала проводят и после этой технологии и, если есть необходимость, рихтуют. Завершающей стадией изготовления отдельных ствольных заготовок является отстрел и клеймение.

Владимир Тихомиров

Мастер ружье 10-2004

- Статьи » Мастерская

- Mercenary504170

Оружие и боеприпасы

Оружие и боеприпасы

Комментарии

Добавлять комментарии могут только зарегистрированные пользователи